رختراشی حرفهای رینگ خودرو با دستگاه CNC در اصفهان – هیبتی رینگ

رختراشی تخصصی رینگ خودرو با پیشرفتهترین دستگاه CNC در اصفهان، رفع تاب، خط و خش و بازگرداندن زیبایی اولیه رینگ خودرو بدون نیاز به تعویض رینگ اسپرت ، با دقت صدم میلیمتر، حفظ ایمنی و صرفهجویی تا ۷۰٪ در هزینه خرید رینگ.

رختراشی سی ان سی (CNC) رینگ چیست و چه اهمیتی برای رینگ خودرو دارد؟

رختراشی سی ان سی (CNC) رینگ، فرآیندی دقیق برای اصلاح سطح رینگ خودرو است که تاب، خط و خش و ناهمواریها را برطرف میکند. این عملیات با دستگاه CNC انجام میشود و باعث میشود رینگ دوباره صاف، ایمن و آماده نصب باشد. رختراشی CNC جایگزینی بهصرفه برای تعویض رینگ آسیبدیده است و امکان بازگرداندن زیبایی و طول عمر رینگ را فراهم میکند.

تعریف رختراشی CNC →

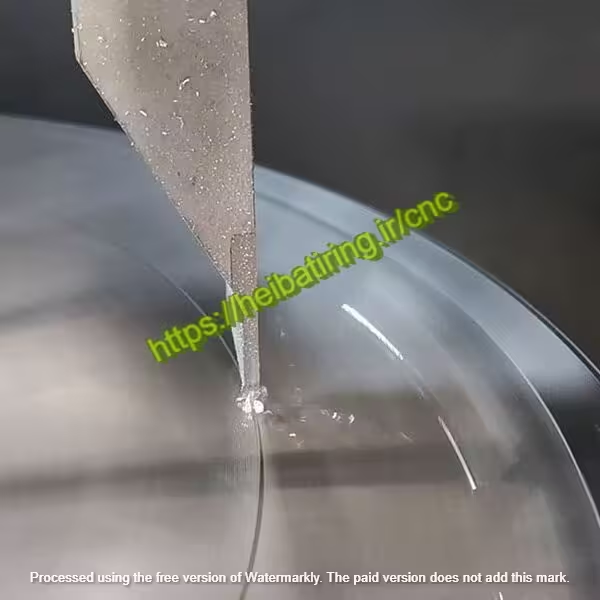

رختراشی CNC فرآیند دقیق و کنترلشدهای است که توسط دستگاههای کامپیوتری انجام میشود. این فرآیند ناهمواریها، خط و خشها و تاب رینگ را برطرف میکند و باعث میشود سطح رینگ صاف، یکنواخت و آماده استفاده مجدد شود.

اهمیت برای ایمنی خودرو →

یک رینگ صاف و بدون تاب باعث توزیع یکنواخت وزن چرخ میشود، لرزش و فشار اضافی روی سیستم تعلیق کاهش مییابد و در نتیجه ایمنی و کنترل خودرو افزایش پیدا میکند.

زمان مناسب انجام →

هنگامی که رینگ دچار خط و خش عمیق، تاب یا ناهمواریهای محسوس شد، یا بعد از برخورد با سرعتگیر یا دستاندازهای شدید، زمان انجام رختراشی است تا از آسیب بیشتر جلوگیری شود.

فرآیند رختراشی رینگ با دستگاه CNC در کارگاه حرفهای هیبتی رینگ

در کارگاه هیبتی رینگ، رختراشی با دستگاه CNC با بالاترین دقت انجام میشود.

رینگ ابتدا بررسی و آماده میشود، سپس تنظیمات دستگاه مطابق نوع رینگ

و آسیبها انجام میگیرد. بعد از تراش، سطح رینگ کنترل و در صورت نیاز

پرداخت نهایی میشود تا سطح صاف و یکنواخت حاصل گردد.

آمادهسازی رینگ →

قبل از ورود رینگ به دستگاه CNC، سطح رینگ به دقت بررسی میشود و تمام گرد و غبار، چربی یا مواد زائد پاک میشوند. این مرحله تضمین میکند که تراش دقیق و یکنواخت انجام شود و آسیبهای پنهان شناسایی شوند.

تنظیمات دستگاه CNC →

دستگاه CNC بر اساس نوع رینگ، جنس آلیاژ و میزان آسیب تنظیم میشود.

سرعت دوران، عمق تراش و مسیر ابزار دقیقاً برنامهریزی شده تا از تغییر

ضخامت استاندارد و ایجاد خطای تراش جلوگیری شود.

اجرای تراش و کنترل نهایی →

پس از تراش، سطح رینگ با ابزار اندازهگیری کنترل میشود و در صورت نیاز پرداخت نهایی انجام میگیرد تا سطح کاملاً صاف، یکنواخت و آماده نصب شود.

مزایای انجام رختراشی بهجای تعویض رینگ

رختراشی رینگ، جایگزین اقتصادی و کارآمدی برای تعویض رینگ آسیبدیده است. این روش هزینه کمتری دارد و در عین حال ظاهر فابریک رینگ را بازمیگرداند. علاوه بر صرفهجویی مالی، رختراشی عمر رینگ را افزایش داده و امکان اعمال طراحیهای منحصر به فرد را نیز فراهم میکند.

صرفهجویی در هزینه →

رختراشی هزینه بسیار کمتری نسبت به خرید رینگ جدید دارد. مشتری میتواند با پرداخت بخش کوچکی از قیمت رینگ نو، رینگ آسیبدیده را به حالت اولیه بازگرداند.

بازگرداندن زیبایی →

پس از رختراشی، رینگ ظاهر فابریک و براق خود را دوباره به دست میآورد و خط و خشهای سطحی و عمیق به طور کامل اصلاح میشوند.

افزایش طول عمر رینگ →

با اصلاح تاب، ناهمواریها و رفع آسیبها، رینگ دوام بیشتری پیدا میکند و احتمال خرابی یا نیاز به تعویض در آینده کاهش مییابد.

چه عواملی روی نتیجهٔ رختراشی تأثیر میگذارند؟

نتیجه رختراشی به عوامل متعددی بستگی دارد. جنس و نوع آلیاژ رینگ، میزان آسیب و کیفیت دستگاه CNC، مهارت اپراتور و دقت تنظیمات دستگاه همگی در کیفیت نهایی تاثیرگذار هستند. رعایت دقیق این موارد باعث میشود سطح رینگ صاف، یکنواخت و ایمن باقی بماند.

جنس و آلیاژ رینگ →

- کیفیت و نوع آلیاژ رینگ تعیینکننده سختی، انعطاف و مقاومت در برابر تراش است. رینگهای آلومینیومی نرمتر نیاز به دقت بالاتر دارند و هرگونه اشتباه در تراش میتواند باعث آسیب دائمی شود.

مهارت اپراتور →

- تجربه و دانش اپراتور در انتخاب مسیر ابزار، عمق تراش و کنترل فشار بسیار اهمیت دارد. یک اپراتور حرفهای میتواند بهترین نتیجه را بدون تغییر ضخامت استاندارد رینگ ارائه دهد.

تنظیمات دستگاه CNC →

- سرعت، عمق تراش و مسیر ابزار باید مطابق نوع رینگ و میزان آسیب دقیقاً برنامهریزی شود تا سطح یکنواخت و بدون تاب حاصل شود

هزینه و زمانبندی معمول خدمات رختراشی در هیبتی رینگ

هزینه رختراشی به نوع طرح رینگ، سایز رینگ، میزان آسیب و سطح کار بستگی دارد. معمولاً عملیات برای هر خودرو ۱ روز کاری طول میکشد و این در شرایطی است که رینگ ها نیاز به تابگیری نداشته باشند. اطلاع دقیق از هزینه و زمانبندی به مشتری کمک میکند برنامهریزی بهتری داشته باشد و تصمیمگیری مطمئنتری انجام دهد.

عوامل تعیینکننده هزینه →

هزینه رختراشی بستگی به نوع رینگ، میزان خط و خش، تاب و سطح آسیب دارد. رینگهای بزرگ یا با آسیب شدید نیاز به وقت و دقت بیشتری دارند و هزینه آن نسبت به رینگهای کوچکتر بیشتر خواهد بود.

مدت زمان انجام کار →

فرآیند رختراشی معمولاً بین ۱ تا ۳ روز کاری طول میکشد. این زمان شامل آمادهسازی، تراش CNC و کنترل نهایی رینگ است تا سطح کاملاً صاف و ایمن حاصل شود.

نحوه رزرو خدمات →

برای دریافت خدمات رختراشی، مشتریان میتوانند با تماس تلفنی یا پیامرسانی با کارگاه هماهنگی کنند و زمان مناسب برای مراجعه و انجام عملیات را تعیین نمایند.

چرا انتخاب کارگاه معتبر برای رختراشی اهمیت دارد؟

انتخاب یک کارگاه معتبر تضمین میکند که رختراشی با دقت و استاندارد انجام شود. تجهیزات پیشرفته، تجربه اپراتورها و رعایت نکات ایمنی، کیفیت نهایی رینگ را تضمین میکند و ریسک آسیب به رینگ یا خودرو کاهش مییابد.

تجهیزات پیشرفته →

کارگاههای معتبر از دستگاههای CNC با دقت میکرونی و ابزارهای اندازهگیری پیشرفته استفاده میکنند. این تجهیزات باعث میشوند تراش رینگ با حداکثر دقت و بدون آسیب به متریال انجام شود.

تجربه اپراتورها →

مهارت و تجربه اپراتورهای حرفهای در مدیریت آسیبها، تنظیم دقیق دستگاه و کنترل ضخامت رینگ اهمیت زیادی دارد. اپراتور مجرب میتواند کیفیت نهایی را تضمین کند و خطای انسانی را به حداقل برساند

تضمین کیفیت و ایمنی →

کارگاه معتبر کنترل کیفی دقیقی بر تمام مراحل تراش اعمال میکند، ریسک آسیب به رینگ یا خودرو کاهش مییابد و رضایت مشتری به حداکثر میرسد.

ترمیم خط و خشهای عمیق روی رینگ: روشها و تکنولوژیها

خط و خشهای عمیق روی رینگ با تکنیکهای CNC و جوشکاری آرگون ترمیم میشوند. این روشها سطح رینگ را صاف کرده و از آسیب بیشتر جلوگیری میکنند. فناوری روز باعث میشود که ترمیم دقیق، سریع و با کیفیت بالا انجام شود

جوشکاری آرگون →

تراش دقیق CNC →

کنترل کیفیت نهایی →

تابگیری و بالانس دقیق: تضمین ایمنی و کیفیت رینگ

تابگیری و بالانس رینگ، مراحل حیاتی پس از رختراشی هستند. این عملیات باعث میشود رینگ بهطور کامل متوازن باشد، لرزش کاهش یابد و ایمنی خودرو افزایش پیدا کند. بالانس دقیق همچنین طول عمر تایر و سیستم تعلیق را افزایش میدهد.

تابگیری دقیق →

بالانس رینگ →

اثر بر تایر و سیستم تعلیق →

حفظ کیفیت و دقت متریال رینگ در رختراشی

حفظ ساختار آلیاژ و دقت متریال رینگ در رختراشی اهمیت زیادی دارد. تراش غیر اصولی میتواند باعث تضعیف رینگ شود. در کارگاه هیبتِی رینگ، با رعایت استانداردها و دقت میکرونی، کیفیت و مقاومت رینگ حفظ میشود.

اهمیت متریال رینگ →

دقت تراش →

نظارت بر کیفیت →

خلاقیت و طراحی منحصربهفرد با فناوری CNC و نرمافزارهای سهبعدی

با استفاده از نرمافزار پیشرفته Catia میتوان طرحهای دقیق و سفارشی روی رینگ ایجاد کرد. طراحی شامل محاسبه شیب خط هر رینگ است تا تراش CNC دقیق و یکنواخت انجام شود. طرحها سپس با برنامهنویسی G-code به دستگاه CNC منتقل میشوند. ترکیب نرمافزار سهبعدی و CNC امکان پیادهسازی ایدههای خلاقانه و جلوه حرفهای روی رینگ را فراهم میکند و مشتری میتواند رینگ خود را مطابق سلیقه شخصی طراحی کند، که باعث رضایت و منحصر به فرد شدن خودرو میشود.

طراحی سهبعدی با Catia و شیب خط رینگ →

برنامهنویسی G-code و اجرای در CNC →

- تبدیل طرحهای Catia به G-code و اجرای تراش دقیق توسط دستگاه تمام اتومات سی ان سی CNC.

رضایت مشتری و جلوه حرفهای →

تماس با مدیریت هیبتی رینگ جهت سی ان سی رختراش رینگ اسپرت در اصفهان :

برای اطلاع از قیمت دقیق و مشاوره رایگان، شماره های زیر را لمس کنید:

یا از طریق لینک زیر تصویر رینگ خود را برای ما ارسال کنید.